10-27/2024

-

дома

-

Продукты

-

Медный стержень/труба/проволока

-

Электрический провод Медный провод

-

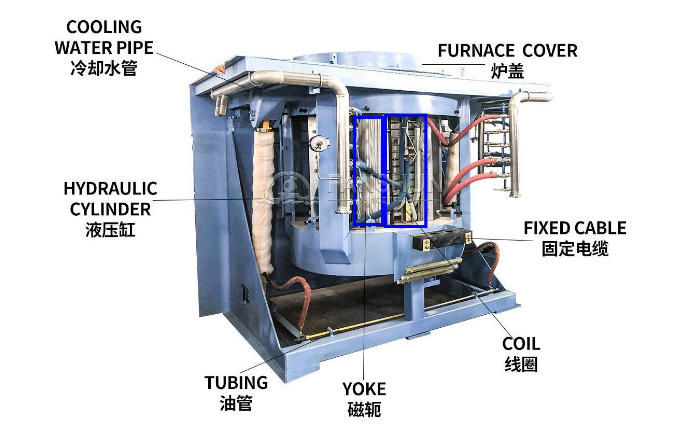

Плавка медного слитка

-

Медная труба для кондиционирования воздуха

-

Медный слиток для литья под кран

-

Оборудование для производства медных пластин/полос

-

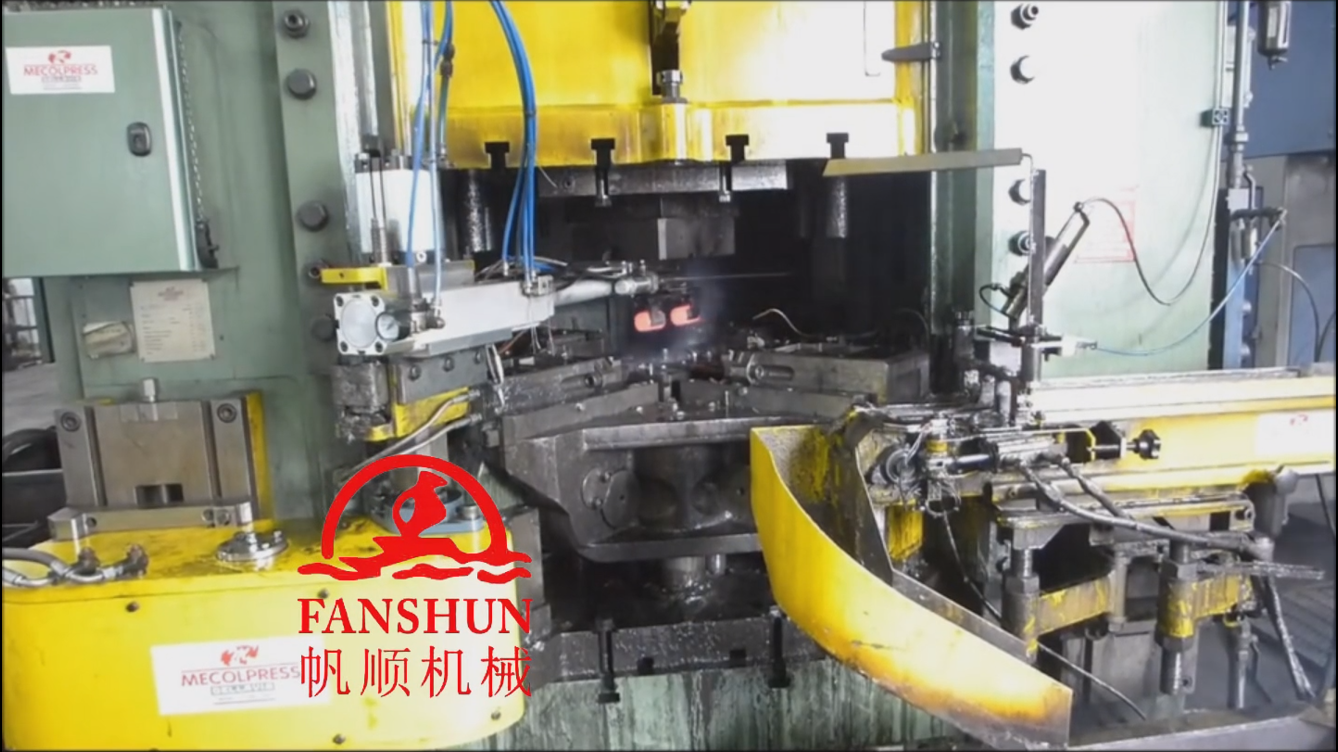

Литейная производственная линия

-

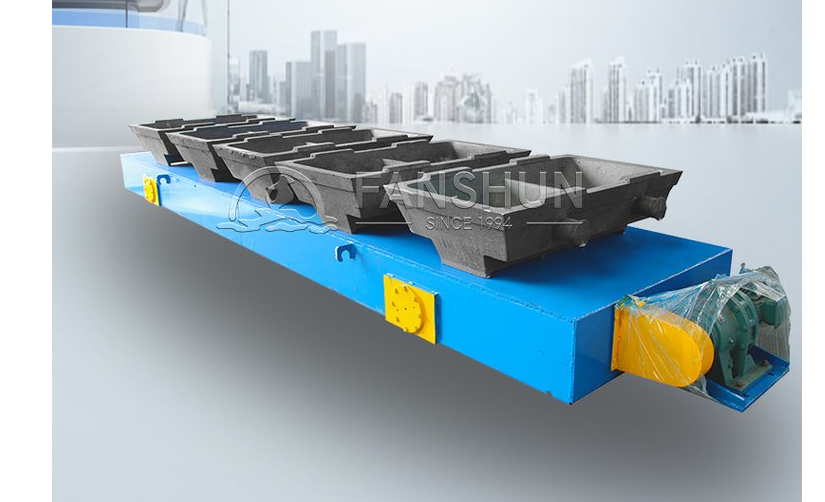

Алюминиевый слиток цинка

-

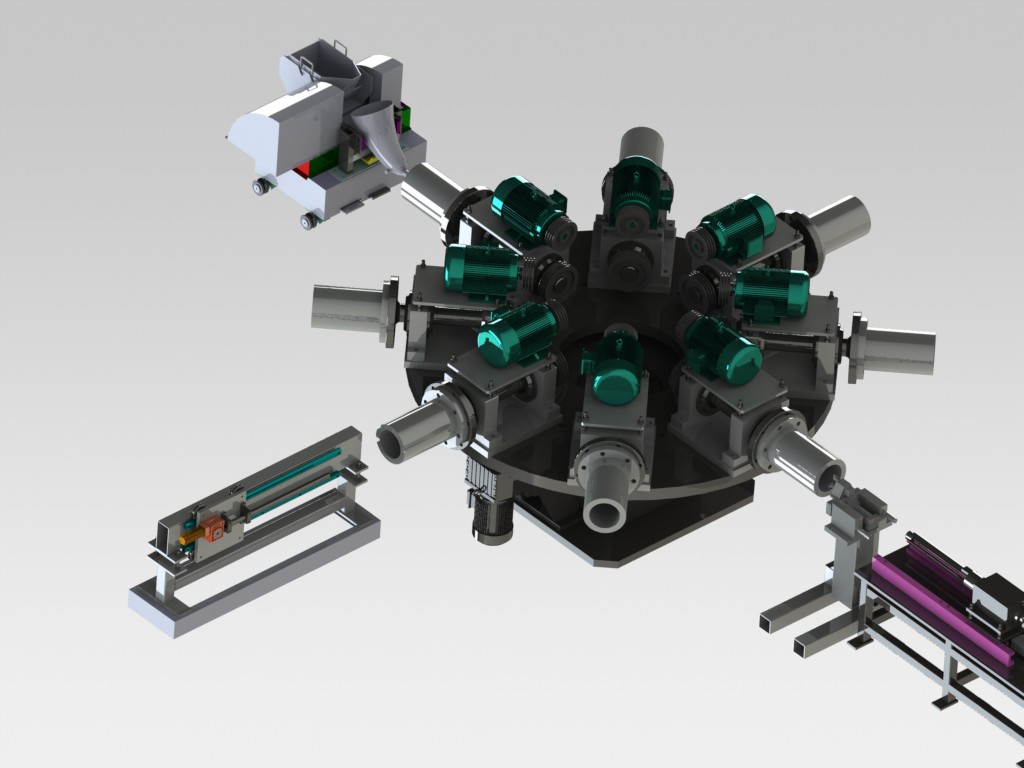

Линия непрерывного литья заготовок

-

Вспомогательное оборудование

-

Медный стержень/труба/проволока

- новости

-

случай

- завод

-

свяжитесь с нами

- О нас